Identifikation von Sicherheitsrisiken in Produktionsumgebungen

Les environnements de production sont devenus complexes et leur fonctionnement détaillé implique de nombreux intervenants. Parmi ces intervenants, les sous-traitants jouent un rôle essentiel, ce qui complique davantage la dynamique de sécurité. Cela nécessite une approche en trois niveaux : la Matrice des Risques, l’Analyse des Incidents et les Inspections sur le lieu de travail, chacun abordant des aspects spécifiques des risques de sécurité.

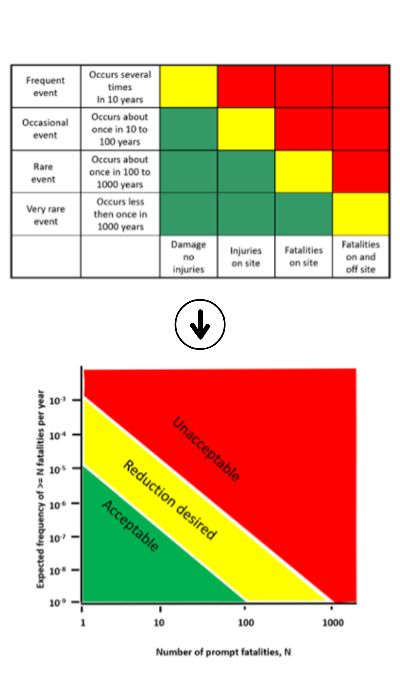

Risikomatrix in Produktionsumgebungen

Eine Risikomatrix ist ein grundlegendes Werkzeug im Risikomanagement, insbesondere in Fertigungsumgebungen. Sie ist eine grafische Darstellung, die die Wahrscheinlichkeit von Risiken im Vergleich zu deren potenziellen Auswirkungen setzt. Sie wird in der Planungsphase von Produktionsprojekten verwendet, bei der Bewertung neuer Prozesse oder Ausrüstungen und regelmäßig während der Betriebsphase, um Risiken neu zu bewerten.

Ursprünge

Le concept de la matrice de risques provient des industries aéronautique et militaire, où il était utilisé pour évaluer les risques des missions et des opérations. Il a ensuite été adapté pour être utilisé dans diverses industries, y compris la fabrication. NASA, par exemple, a largement utilisé la matrice de risques pour les vols spatiaux, où même de petits risques peuvent avoir des conséquences graves.

Entwicklung in der Industrie

Ursprünglich waren Risikomatrizen hauptsächlich qualitativ, aber mit den Fortschritten in der Datenanalyse haben sie sich zu quantitativeren Werkzeugen entwickelt, die statistische Daten nutzen, um die Wahrscheinlichkeit von Risiken genauer zu bewerten.

Multidisziplinärer Ansatz

Dieser Ansatz erfordert die Zusammenarbeit mehrerer Abteilungen, einschließlich Produktion, Sicherheit, Instandhaltung und manchmal sogar Personalwesen und Finanzen.

Technologieintegration

Die Integration fortschrittlicher Datenanalysetools und Künstlicher Intelligenz hat die Präzision von Risikoanalysen verbessert. Diese Technologien können große Datensätze verarbeiten, um Trends und Muster zu identifizieren, die von menschlichen Analysten möglicherweise übersehen werden.

Verschiedene Prozesse

Bei der Einrichtung neuer Produktionslinien oder -anlagen ist eine Risikomatrix unerlässlich, um die Sicherheitsaspekte von Design und Betrieb zu gewährleisten.

Wenn bestehende Produktionsprozesse geändert oder aktualisiert werden, hilft eine Risikomatrix, neue oder veränderte Risiken vorherzusehen und zu planen.

Analyse des Vorfalls – Lernen aus der Vergangenheit

Dieser Prozess umfasst die systematische Untersuchung von Vorfällen, um Ursachen zu identifizieren und Verbesserungen an Sicherheitsprotokollen und -verfahren vorzuschlagen.

Prozess der Vorfallanalyse

Es beginnt mit der Sammlung aller relevanten Informationen zum Vorfall. Dies kann von Zeugenaussagen und Kameraufnahmen bis hin zu detaillierten technischen Daten reichen. Diese Informationen werden dann für eine gründliche Ursachenanalyse verwendet, oft unter Anwendung von Methoden wie den „5 Warum“ und dem „Ishikawa-Diagramm“.

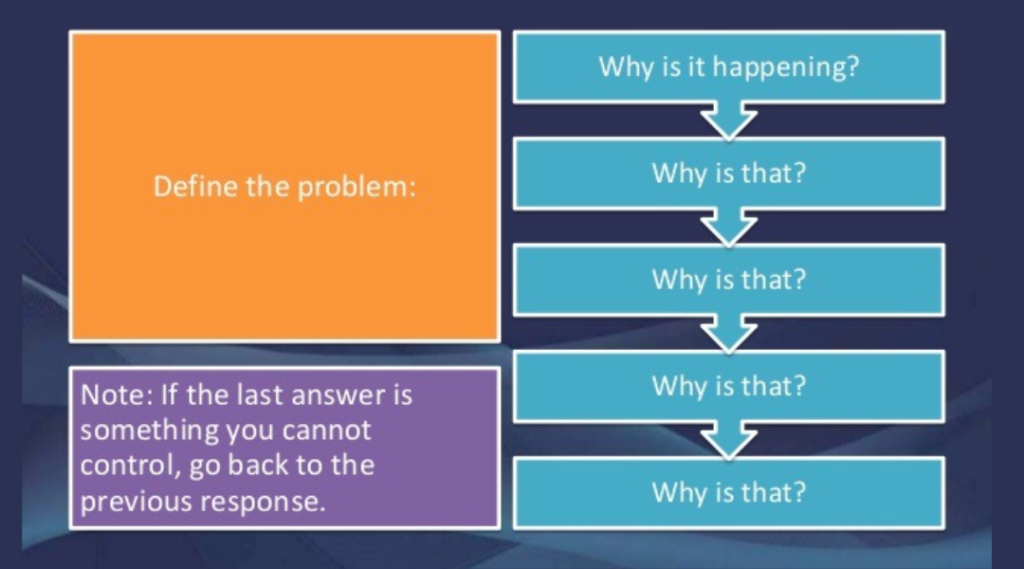

5 Warum-Fragen

Dies ist eine Technik, um die Grundursache eines Problems zu finden, indem man wiederholt die Frage „Warum?“ stellt. Mit jeder Antwort fragt man erneut „Warum?“, bis man die Grundursache des Problems erreicht. Zum Beispiel, wenn eine Maschine ausfällt, fragt man zuerst „Warum ist die Maschine gestoppt?“ Nach der Antwort fragt man wieder „Warum?“ Dies wird fünfmal (oder manchmal mehr) wiederholt, bis man die Grundursache gefunden hat.

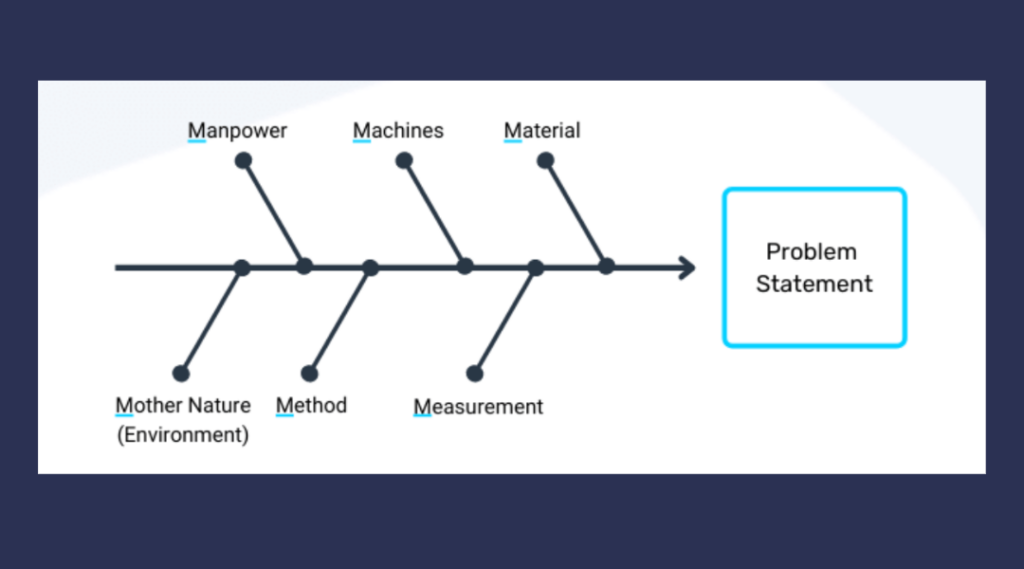

Diagramm von Ishikawa

Auch bekannt als das Ishikawa-Diagramm oder Ursache-Wirkungs-Diagramm. Es sieht aus wie ein Fischskelett, daher der Name. Man beginnt mit dem Problem am Kopf des Fisches und zieht Linien (Knochen) für die verschiedenen Kategorien möglicher Ursachen, wie z.B. Menschen, Prozesse, Technologie und Materialien. Für jede Kategorie sammelt man mögliche Ursachen und platziert sie entlang der Linien. Dies hilft, alle möglichen Ursachen eines Problems zu visualisieren und erleichtert es, Beziehungen zwischen den Ursachen zu identifizieren.

Technologie und Kultur

L’analyse des données révèle des tendances dans les données des incidents, tandis que l’analyse prédictive aide à prévenir les risques futurs. Cela va de pair avec l’engagement des employés et la formation régulière qui favorisent une culture de la sensibilisation à la sécurité et de l’amélioration continue. Ensemble, ces éléments fournissent une base solide pour une gestion efficace des risques et la conformité en matière de sécurité.

Inspektionen am Arbeitsplatz – Proaktive Sicherheitsgarantie

Die Arbeitsplatzinspektionen haben ihren Ursprung in der industriellen Revolution. Die Häufigkeit und Tiefe dieser Inspektionen variiert je nach Branche stark, abhängig von den Risiken, die mit bestimmten Arbeitsumfeldern verbunden sind. Mit dem Aufkommen fortschrittlicher Technologien wie Drohnen und Robotern werden Inspektionen effizienter und sicherer, insbesondere in potenziell gefährlichen oder schwer zugänglichen Bereichen. Die COVID-19-Pandemie hat die Inspektionsprotokolle weiter verschärft, mit einem neuen Fokus auf Hygienemaßnahmen und sozialer Distanzierung. Strengere Vorschriften haben zu detaillierteren Inspektionsprozessen geführt. Neben der Gewährleistung der physischen Sicherheit tragen diese Inspektionen auch zur Mitarbeitermoral und zum Wohlbefinden bei. Darüber hinaus helfen sie Unternehmen langfristig, Geld zu sparen, indem sie Unfälle, Fehlzeiten und Versicherungsansprüche reduzieren.

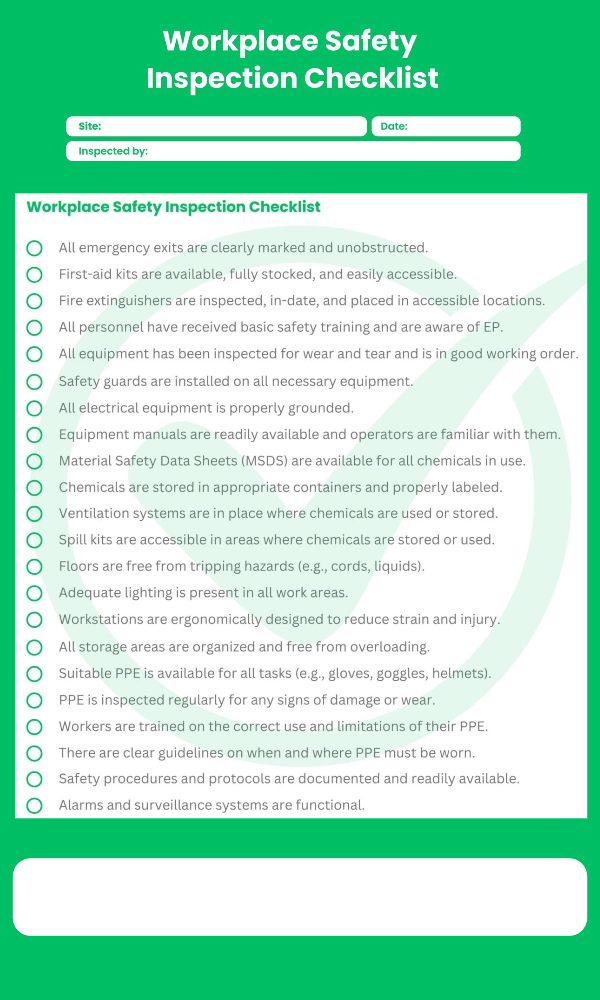

Effiziente Sicherheitsprotokolle

Regelmäßige und systematische Inspektionen sind unerlässlich für die frühzeitige Identifizierung und Behebung von Gefahren und Risiken am Arbeitsplatz. Diese Inspektionen beinhalten eine gründliche Überprüfung von Maschinen, Geräten und Arbeitsprozessen. Der Einsatz strukturierter Checklisten stellt sicher, dass alle relevanten Sicherheitsaspekte systematisch bewertet werden. Die Erstellung einer effektiven Inspektionscheckliste erfordert eine Kombination aus Gründlichkeit, Klarheit und Benutzerfreundlichkeit.

Einige Tipps

- Bestimmen Sie den Umfang: Sicherheit, Qualität, Wartung usw.

- Informationen sammeln: bestehende Standards, Vorschriften und bewährte Praktiken.

- Formulierung klar und präzise.

- Organisieren Sie die Checkliste in logische Abschnitte oder Kategorien

- Priorisieren Sie risikoreiche Elemente.

- Fügen Sie nach Möglichkeit Symbole oder Bilder hinzu.

- Lassen Sie Platz für spezifische Beobachtungen.

- Testen Sie die Checkliste in echten Inspektionen, um mögliche Mängel zu identifizieren.

- Stellen Sie sicher, dass die Checkliste leicht zugänglich ist, gegebenenfalls auch digital.

- Halten Sie die Checkliste durch regelmäßige Überprüfungen aktuell.

- Schulen Sie die Zuginspektoren darin, wie sie die Checkliste verwenden.

- Etablieren Sie ein System für das Feedback der Inspektoren.

- Add a section for formal sign-off or verification of inspections.

Mit Werkzeugen wie der Risikomatrix, der Vorfallanalyse und Arbeitsplatzinspektionen sowie der Unterstützung eines effizienten Vertragsmanagementsystems können Organisationen die Herausforderungen der Fertigungsumgebung mit Zuversicht meistern und jederzeit Sicherheit und Compliance gewährleisten.